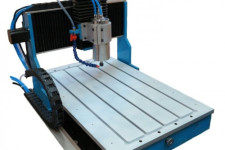

Фрезерование деталей в домашних условиях. Определяясь с типом станка, нужно отталкиваться от работ, которые можно выполнять с его помощью. Поверхности деталей, добиваясь получения нужных плоскостей. Создавать пазы, в которые в последующем будут устанавливаться шпонки, например, для монтажа шкивов или зубчатых колес на валах. Нарезать зубья на шестернях или звездочках, эти детали применяют в трансмиссиях машин или коробках перемены передач. Придавать оригинальную форму литым или кованым изделиям, фрезерование производится по специальным программам или моделям (оригиналам). Пропиливать углубления для прохода жидкостей или газов в специальных устройствах. Изготавливать оригинальные медали, жетоны, значки и другие эксклюзивные малоразмерные изделия. Современные новации в индивидуальном производстве.

В домашней мастерской современные мастера по заказу для крупных предприятий выполняют обработку деталей согласно прилагаемым чертежам. Подобная подработка выгодна и предприятиям: отпадает необходимость задействования дополнительного технологического оборудования в цеху для выполнения рутинных операций. Для организации производства доходов достаточно создать индивидуальное предприятие (ИП), чтобы иметь официальный статус (облегчаются финансовые расчеты). В настоящее время подобных организаций достаточно, они выполняют солидные объемы заказов. Основные инструменты для фрезерования. Станок для фрезерования металла создается под определенный вид фрез. Здесь у мастера имеется солидный выбор: Пальчиковый инструмент используется для формирования пазов. Ширина и глубина будущей проточки по заданным параметрам выполняется за один или несколько проходов. Торцевые фрезы могут обрабатывать плоскости. Крепление производится за хвостовик с внутренней резьбой. Дополнительная фиксация осуществляется за счет конуса Морзе. Фасонное фрезерование, а также изготовление зубьев для механических передач выполняется с помощью специальных фрез. Они могут иметь пальчиковый или дисковый вид. Для получения спиральных канавок дополнительно используют делительные головки. В зависимости от расположения стола обрабатывается определенная часть цилиндрической заготовки. Каждое линейное перемещение детали сопровождается ее поворотом на заданный угол. Выбор рабочей головки для фиксации инструмента. Самостоятельно электродвигатель никто не сделает. Используются готовые электромоторы. Чтобы передать крутящий момент от вращающегося вала к инструменту, нужно иметь специальную муфту. В ней должно быть коническое отверстие для крепления хвостовика или иметься цанговый патрон. Сверлильный станок. Изготавливать подобные приспособления довольно сложно. Гораздо проще взять за основу узлы, в которых присутствуют необходимые элементы. Чаще всего используют фрагменты настольных сверлильных станков. У сверлильного оборудования имеется отдельный вал. Он получает привод от электродвигателя через блок клиноременных шкивов. Сравнительно просто регулируется частота вращения главного вала при постоянных оборотах двигателя. Нужно только переместить ремень с одного ручья в другой. Он одновременно перемещается на ведомом и ведущем валах. Если принято подобное решение, то остается доработать патрон для фиксации инструмента. Обычный трехкулачковый патрон можно оставить. Однако, потребуется модернизировать его, добавив резьбовое крепление хвостовика. Сверлильно-фрезерный станок сможет выполнять работу в двух разных режимах. По такому пути идет большинство мастеров, желающих иметь сложное технологическое оборудование в мастерской. Токарный станок для фрезерования. Сделать фрезерный станок по металлу на базе токарного оборудования. Наличие удобного трехкулачкового патрона на токарном станке позволяет закреплять в нем конический крепеж для фрез. Деталь фиксируется с помощью струбцин или ручных тисков к суппорту, на котором устанавливают резцедержатель. Мощность обычно измеряется десятками кВт, а коробка скоростей обеспечивает значительное количество вариантов частот вращения главного вала. В подобном варианте пользователь получит токарно-фрезерный станок. Процесс переделки не займет много времени. Потребуется. Снять резцедержатель. Установить вспомогательную плиту. Закрепить на плите прижимы или приспособить струбцины. Внутри патрона установить фрезу. Зафиксировать деталь на плите. Определить ход фрезерования. Подвести деталь к инструменту и производить обработку по заданным параметрам. Использование ручного фрезера. Ручные электрические фрезеры выпускаются для обработки древесины и мягких металлов. Их приспосабливают для обработки твердых материалов. Для этого проектируют достаточно мощные опоры, способные выдерживать значительные касательные (боковые) нагрузки. Необходимо обеспечивать жесткость самой конструкции агрегата. Используют стальные уголки или профильные прямоугольные трубы с толстыми стенками. Из них сваривают стойки для крепления фрезера (в нем имеется шпиндель для крепления хвостовиков фрез). У большинства фрезеров имеются специальные площадки, которые можно закрепить на стойке. Так как габариты обрабатываемых деталей могут заметно отличаться друг от друга, то опоры выполняются в виде консоли или портала. Для домашней мастерской консольные конструкции не могут иметь большой вылет в горизонтальной плоскости. Только крупные напольные станки позволяют располагать фрезу на удалении от стойки. Для настольных агрегатов имеются ограничения. Портальные конструкции могут иметь значительный вынос для инструмента. Но и тут следует подходить разумно. Крупные детали на фрезерном станке обрабатывают редко. В домашних условиях изготовить подобный станок сложно. Фиксация детали и рабочее перемещение. Наличие в составе оснастки механизма для осевого перемещения позволяет задавать перемещение инструмента на заданную глубину. Некоторые мастера создают универсальное оборудование, которое может быть использовано для обработки разных видов материалов. Задачей проектирования будет разработка стола. На нем нужно закрепить обрабатываемую заготовку. Механизация должна позволять перемещать верхнюю часть относительно инструмента в двух направлениях. Поэтому в конструкции предусматривается неподвижная и подвижная части. Чаще между собой они связаны с помощью клиновых пазов. При перемещении в подобных условиях зазор выбирается до минимума. Жесткая относительная фиксация гарантирует качество выполняемой работы. Этапы проектирования. Многие мастера работают, только используя эскизы. Окончательная подгонка расположения деталей производится только при установке их на станину. Уже по месту сверлятся необходимые отверстия, а потом производится монтаж. Довольно часто приходится изменять взаимное расположение узлов. Просверленные отверстия заваривают. Затраты времени довольно большие. Современная компьютерная техника дает в руки проектировщиков мощный инструмент – трехмерное моделирование с помощью инженерных программ. Выбор программного обеспечения большой. Освоить любую несложно, достаточно установить на свой компьютер и просмотреть уроки, опубликованные в сети. Чтобы проще производить виртуальный монтаж, создаются трёхмерные модели твердых тел. Производится измерение имеющихся деталей и узлов. С помощью инструментов компьютерной программы разрабатываются аналоги с точными размерами (в пределах разумного допуска). Проектируется сцена – моделируется место будущего размещения станка в мастерской. На виртуальной сцене размещаются станина и узлы. По модели можно перемещать элементы, добиваясь рациональной установки по высоте, ширине и в пространстве сцены. Некоторые узлы могут быть спроектированы по месту, применительно к имеющейся модели. После завершения моделирования создаются рабочие чертежи. Эта процедура занимает немного времени. Достаточно перенести проекции сборочных узлов и деталей на координатные плоскости и расставить размеры. При необходимости для лучшего понимания особенностей конструкции выполняют разрезы и сечения. Они помогают разобраться во взаимодействиях между отдельными деталями и их устройстве. Пошаговое изготовление простейшего фрезерного станка своими руками. Инструмент. Перед началом изготовления нужно подобрать необходимые комплектующие. Они будут использованы в процессе работы. Понадобится инструмент: Сварочный аппарат поможет изготовить сварную станину будущего оборудования. Электродрель и сверлильный станок с набором сверл позволит изготовить необходимые монтажные отверстия. Набор ключей и отверток необходим для соединения деталей и узлов при сборке конструкции. Покраска с помощью краскопульта придаст изделию промышленный вид. Этапы изготовления станка. На рабочем столе станка будут установлены координатные тиски. Их особенность заключается в том, что зафиксированная деталь может перемещаться в нужном направлении. Чтобы гарантированно производить фрезерование в разных направлениях в подстолье предусматривается поворотная опора. Ее можно сориентировать под любым углом, а затем закрепить выбранное положение. В качестве электродвигателя будет использоваться электрический миксер. Мощность составляет 1300 Вт. Имеется втулка, чтобы на резьбе присоединить патрон и пальчиковую фрезу. Миксер может получать вращения с разной частотой вращения вала. Используется встроенный регулятор. Наличие специальной площадки позволяет крепить инструмент на стойке. Выполняется доработка: вытачивается специальный валик с резьбой М10. Хвостовики фрез будут фиксироваться в трехкулачковом патроне. Решено использовать патрон с максимальным диаметром 16 мм. Для большинства типоразмеров фрез такой диаметр достаточен. Изготовлена станина. В ней использованы швеллер и пластинчатый радиатор отопления. Для удобства использования общая длина радиатора обрезана наполовину. С помощью косынок усилены сварные швы. При сварке использован специальный кондуктор, который обеспечил перпендикулярное расположение сварных заготовок между собой. Станина покрашена грунтовкой на алкидной основе. Поверх нанесена алкидная эмаль. Использован швеллер № 18. Выполнена разметка под верхнюю планшайбу. Просверлены отверстия для установки планшайбы миксера на вертикальной стойке станины. В нижней части стойки видны отверстия для крепления нижней опоры. К ним будет крепиться основа под цилиндрическую вращающуюся опору. Полная высота стойки составляет 980 мм. При проектировании были смоделированы условия фрезерования возможных деталей. После анализа трехмерных моделей определены оптимальные размеры стойки. На нижней опоре видны отверстия. В них будут устанавливаться трубчатая опора и корпус подшипника для механизма привода вертикального перемещения рабочего стола. Ширина нижней опоры составляет 550 мм, в глубину опора имеет размер 500 мм. На подставке будет предусмотрено пространство для установки подобной опоры. Измерение глубины опорной плоскости. Вид снизу. По углам приварены болты. К ним будут крепиться резиновые башмаки. С их помощью будет устраняться вибрация станка. Имеются роликовые натяжители цепи, их роль будет описана при установке цепного привода в механизме вертикального перемещения стола. Резиновые башмаки крепятся на резьбе. Внутри башмака методом вулканизации закреплена гайка М10. Длина болта выбрана так, чтобы она составляла 60% от высоты резинового башмака. Эластичная опора будет надежно удерживаться на основании станины. Показаны элементы трубчатых опор. Одна вставляется в другую. Цилиндр с фланцем предназначен для крепления сверху пластины стола. Нижняя опора имеет приваренную перпендикулярно трубу с фланцем. Он необходим для дополнительного крепления основы опоры к вертикальной стойке. Подобная конструкция обеспечивает дополнительную жесткость всей конструкции станка. Внутри трубчатой опоры имеется опора. К ней устанавливается ходовой винт. При его вращении будет перемещаться внутренняя труба. Вместо фланца приварена звездочка, на нее можно установить цепь. Будет организован цепной привод. С его помощью внутренняя труба со столом сможет перемещаться по вертикали вверх и вниз. Установка опоры на нижнюю плоскость. Дополнительная фиксация ее к вертикальной стойке станины. Виден дополнительный фиксатор. Он необходим для последующей фиксации трубчатого подъемника в определенном положении. Теперь установлен и трубчатый подъемник рабочего стола. Сверху располагается фланец. Он будет нужен для установки пластины стола. Еще один вид. На нижней опоре видно отверстие. Оно необходимо для установки механизма управления вертикальным перемещением стола. Рабочий стол – это пластина, которая будет закреплена к фланцу на трубе. Выше будут размещаться координатные тиски. Процесс установки пластины на трубчатый подъемный элемент. Показано, как будет производиться установка координатных тисков. Маховичок привода перемещения расположен за пределами пластины, при его вращении будет обеспечено продольное горизонтальное перемещение. Тиски будут удерживать обрабатываемую деталь, не позволяя ей смещаться. Теперь нужно подумать о том, как управлять положением стола по высоте. Устанавливается корпус подшипника. Через него пройдет вал, сверху будет установлен маховик. Вот это валик пройдет через подшипник. На одном конце имеется шпоночный паз для крепления маховика, на другом – приварена цепная звездочка. Вращая маховик, можно управлять вертикальным положением рабочего стола. Найден эбонитовый маховичок. Рукам будет приятно касаться его поверхности при работе на станке. Сам маховичок устанавливается поверх опорной пластины. Им будет несложно пользоваться в процессе эксплуатации оборудования. Снизу соединяется цепь. Маленькая звездочка управляет большой. Поэтому маленькая – это ведущая, а большая – это ведомая. Теперь видно, как работают натяжители цепи. Они поддерживают требуемое натяжение, что не позволяет цепи падать вниз. Настал черед установки фрезерной головки. Доработанный миксер размещается на вертикальной стойке. Планшайба миксера крепится к отверстиям, просверленным в стойке. Дополнительно изготовлена рамка, она помогает разместить рабочую головку в положении перпендикулярном к рабочему столу. Для визуального контроля над положением стола устанавливается микрометрическая головка. Она поможет оператору выставлять нужную глубину обработки металла. Станок выставляется на специальную тумбу. Видно, что рабочий стол ненамного возвышается над поверхностью верстака. При эксплуатации фрезеровщику не нужно высоко поднимать руки. Размеры оборудования подобраны правильно. Закрепив уголок в координатных тисках, можно на нем фрезеровать паз. Используется пальчиковая фреза диаметром 8 мм. Подобные операции часто выполняются на валах. В последующем на них устанавливают шестерни или шкивы. Операция востребована для редукторов. Поверхностное фрезерование с помощью торцевой фрезы. Такие операции нужны для придания деталям плоских поверхностей. Чаще всего подобная операция нужна при обработке алюминиевого или чугунного литья. При необходимости можно установить простейший механический привод для вращения маховика координатных тисков. Его часто оснащают простейшим ЧПУ. Тогда работа будет частично автоматизирована. Фрезеровщику останется только устанавливать и снимать детали на столе. Видео: фрезерный станок по металлу своими руками.